■「空間造形誤差管理」のための技術コンセプト

5mm角ルービックキューブは、最新の5軸MC機、高精度・微細刃具、K.Saitoノウハウ(C×T理論、加工工程設計、組み立て方法、等)をフル活用し、高精度加工を行うことで完成することができた。K.Saitoはこのような高精度加工を実現し、加工誤差を最小化するノウハウを支える技術コンセプトをMGCM(Minimum Grid Control Manufacturing)と名付けている。なお「空間造形」とは、「立体(XYZ)+時間(時間経過の影響を受けた歪み、振動等によるリアルな形状変形を考慮する)」を意味する。

■ MGCMとは

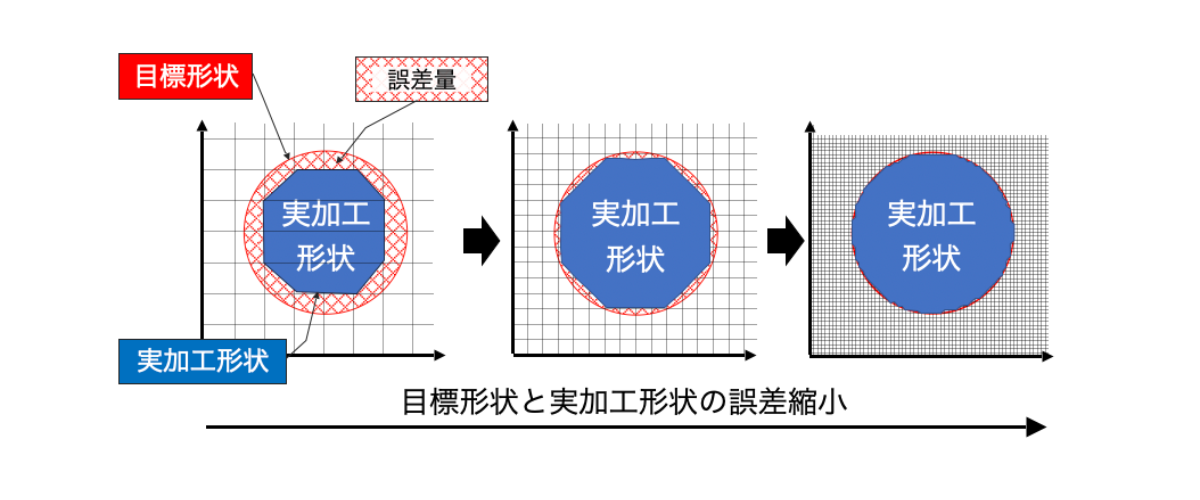

切削加工におけるMGCMとは、「目標とする形状に対する精度レベルに応じて、ワークの加工プロセス精度に影響を与える全ての外乱要因(ズレ、歪み、熱膨張等)を明確化し、適切に管理する加工ノウハウ」を追求する技術コンセプトである。

目標とする形状精度が高精度化してくると、従来の加工では無視できた位置ズレ、軸ブレ、振動等々の誤差要因の影響が無視できなくなってくる。これは新たな誤差要因が増えたということであり、要求レベルが高精度になればなるほど、これら誤差要因の誤差管理(=誤差低減)は難しくなる。

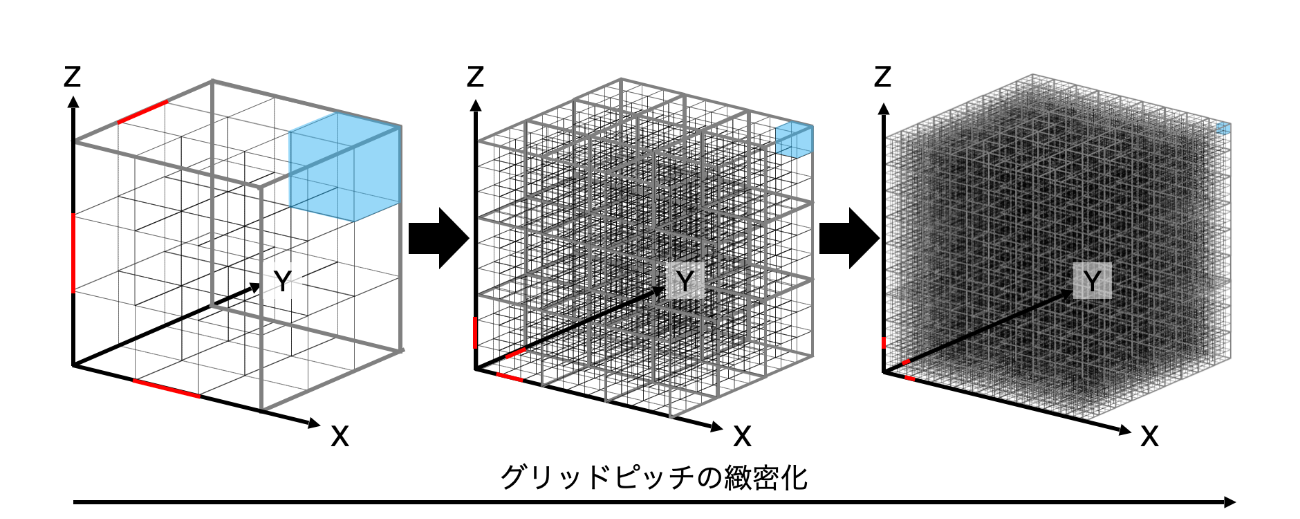

これらの誤差要因を管理し、高精度加工を実現するためには、まずMC機の位置決め指令値の分解能が高い(=グリッドピッチが緻密)必要がある。グリッドピッチを狭くするほど、目標形状に近づく。ここでのグリッドピッチは、MC機の位置決め指令値の分解能に相当する。

グリッドピッチが緻密化するほど、MC機の限られた加工空間内で、XYZ座標上で刃先位置を指定できる座標の数が増加する。従って実際のワークも、指示された3Dモデル形状により近く正確な形状に加工することが可能となる。

但し、グリッドのピッチが緻密でも(細かく位置を指令できても)位置決め精度が悪ければ高精度加工は実現できない。

また、位置決め精度と繰り返し精度も分けて考える必要がある。例えば歪んだ線の軌跡を毎回正確に通るのであれば、位置決め精度は悪いが、繰り返し精度は良いことになる。繰り返し精度が良くても、位置決め精度が良いとは限らない。

■ 微細加工技術の重要性

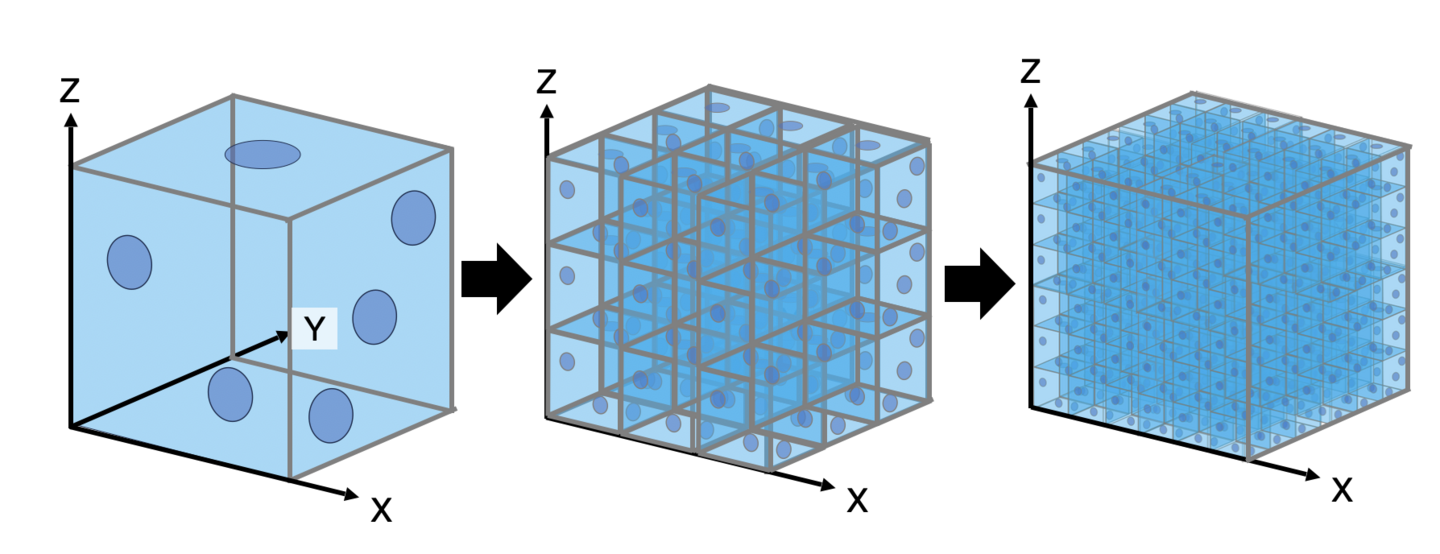

MGCMは、形状を微細化する技術の爆発的な進化を生じさせる。一例を挙げると、スマホ等のデジタル機器の高性能化、小型化の背後で、同じ容積に、より多くの部品が搭載される方向に技術が進化している。一定の限られた空間内により多くの微細部品を搭載するニーズが高まることで、部品自体の小型化及びその製造装置への微細加工対応も求められるようになってきている。

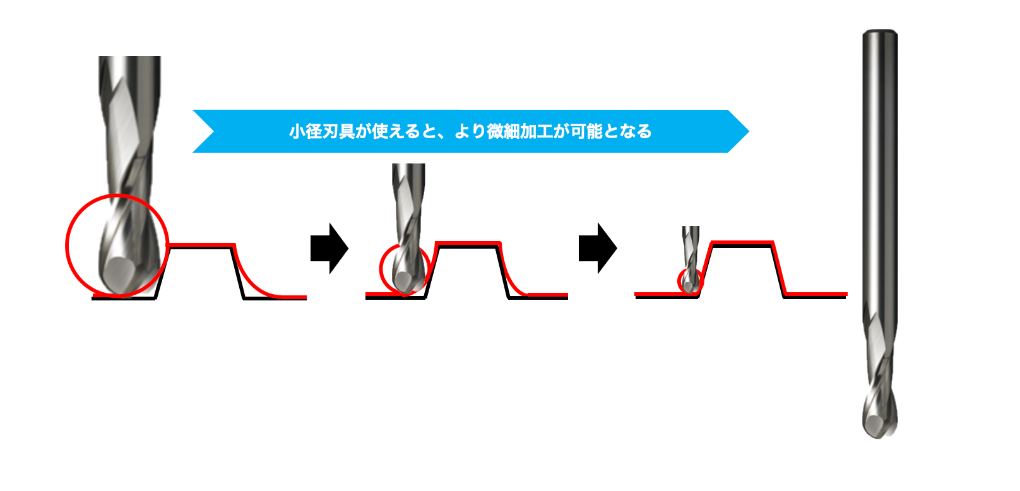

切削で微細形状ワークを加工する場合、小径刃具を“お作法”を守って使いこなすことがポイントとなる。微細加工部品(ワークサイズ1mm角以下)の場合、加工形状も微細化するため、刃具の形状サイズも微細化する必要が出てくる。穴、溝、隅部などの各形状が微細化してくると加工する刃具も微細化が必要となる。より小径の刃具を使えば、より微細形状の角Rの加工が可能となる。

小径刃具を使った加工で最も重要なのは、芯ブレを抑えることである。そのためには振れ精度の高いホルダ、刃具を使い、高精度なTOOL組み立てを行い、スピンドルへの高精度取り付けを行い、最終的に芯ブレを約2㎛以内に抑えるのが望ましい。

このような様々な作業の一つ一つを“K.Saito流お作法”に則って実行していくことで、1万2千回転以上のスピンドルを搭載したMC機であれば、高付加価値の“稼げる”微細加工が可能となるのではないか。

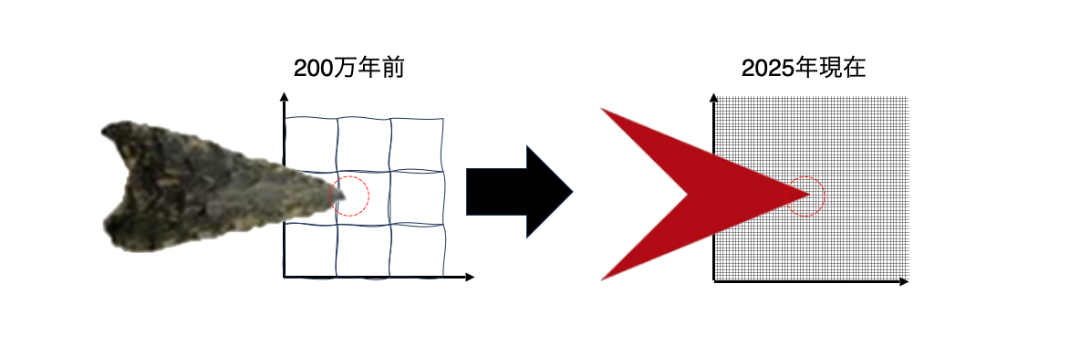

モノづくりは200万年の歴史がある。その歴史は、ものづくりの高分解能化の歴史と言っても過言ではない。モノづくりは人々の暮らしを良くする貴重な手段である。我々の生活の向上意欲は留まる所を知らず、その結果、モノづくりに対する高分解能化への欲求および進化も留まることはないだろう。自社技術の高度化を図ることは、すぐに成果につながらないかもしれないが、必ず近い将来に仕事につながっていく。